Góc tư vấn

Các biện pháp phòng cháy chữa cháy đối với cơ sở sản xuất, chế biến gỗ

1.Khái quát về dây truyền công nghệ trong các cơ sở sản xuất, chế biến gỗ hiện nay.

Qua khảo sát thực tế tại một số cơ sở sản xuất, chế biến gỗ cho thấy các nhà máy sản xuất, chế biến gỗ thường sử dụng 2 loại dây chuyền công nghệ sản xuất là: loại dây chuyền công nghệ sản xuất sử dụng nguyên liệu là gỗ đã được chế biến và loại dây chuyền công nghệ sản xuất sử dụng nguyên liệu là gỗ chưa được chế biến.Cả 2 loại dây chuyền công nghệ đều có chung những đặc điểm nguy hiểm cháy nổ trong bố trí mặt bằng và trong quá trình sản xuất.

Thông thường dây truyền công nghệ của mỗi nhà máy được chia làm các bộ phận chính gồm:

- a) Phân xưởng hậu cần gồm các công đoạn:

– Nhập nguyên liệu (gỗ được xẻ theo quy cách hoặc gỗ tròn chưa được chế biến) về kho chứa nguyên liệu;

– Xẻ gỗ, ngâm nước gỗ nguyên liệu(hoặc luộc đối với những loại gỗ có chứa nhiều nhựa hoặc tinh dầu);

– Sấy gỗ đã qua ngâm nước(hoặc luộc).

- b) Phân xưởng tạo phôi gồm các công đoạn:

– Sơ chế(tạo hình cơ bản của sản phẩm, ghép gỗ thành tấm theo kích cỡ);

– Tinh chế(lắp ráp thành các sản phẩm thô).

- c) Phân xưởng hoàn thiện gồm các công đoạn:

– Chà nhám sản phẩm;

– Phun sơn, nhúng màu;

- d) Kiểm tra chất lượng sản phẩm, đóng gói đưa về kho chứa thành phẩm và đóng Container xuất khẩu hoặc đưa ra thị trường nội địa tiêu thụ.

Trong dây chuyền công nghệ có hai công đoạn đặc biệt nguy hiểm về cháy, nổ là sấy gỗ và sơn thành phẩm.

Trong khâu sấy gỗ nguyên liệu thường áp dụng 3 loại công nghệ sấy là: Sấy gỗ bằng hơi nước; sấy gỗ bằng chân không; sấy gỗ bằng hơi nóng trực tiếp được thổi từ lò đốt vào buồng sấy qua các đường ống dẫn bằng tôn. Trong 2 công nghệ nêu trên thì công nghệ sấy gỗ bằng hơi nóng trực tiếp nguy cơ xảy ra cháy, nổ cao nhất.

Trong khâu sơn thường áp dụng 2 loại công nghệ là sơn tự động trong các buồng sơn kín bằng các đầu phun sơn lắp đặt cố định và sơn thủ công bằng súng phun sơn di động do con người thao tác. Theo thống kê nguyên nhân các vụ cháy từ trước đến nay thì cháy chủ yếu xảy ra ở khu vực sử dụng công nghệ sơn thủ công.

2.Đặc điểm nguy hiểm cháy, nổ và những nguyên nhân gây ra cháy, nổ trong quá trình sản xuất.

Qua khảo sát tại một số cơ sở sản xuất, chế biến gỗ cho thấy những nguy cơ và nguyên nhân chính gân ra cháy, nổ như sau:

-Trong quá trình sản xuất tạo ra rất nhiều bụi gỗ(với nhiệt độ tự bốc cháy vào khoảng 2650C), mùn cưa, phôi bào, đầu mẩu gỗ. Trong nhà xưởng nếu không có hệ thống thông gió, hút bụi thì bụi gỗ sẽ bám và thiết bị, máy móc, dây điện, sàn nhà…Những phế liệu này sau mỗi ca sản xuất thường không được dọn sạch sẽ, để tích tụ ứ đọng ở nơi sản xuất dễ gây ra cháy.

-Trong khi bào, cưa và chà nham nếu gỗ có lẫn sắt thép khi tiếp xúc ma sát với lưỡi cưa, lưỡi bào…sẽ phát sinh ra tia lửa làm cháy bụi gỗ, mùn cưa. Dầu mỡ của máy rớt xuống nền nhà lẫn với mùn cưa cũng có khả năng cháy và tự bốc cháy.

-Ở các bộ phận đai truyền lực (dây curoa) và mô tơ điện nếu không có hộp che chắn bảo vệ, mùn cưa, bụi gỗ sẽ bám vào thân máy, mơ tơ, dây curoa, khi nhiệt độ tăng quá mức cho phép hoặc tia lửa điện tại đầu pha của mô tơ điện sẽ làm bụi gỗ, mùn cưa bốc cháy.

– Các thiết bị bảo vệ như cầu dao, áptomat không có hộp che chắn bảo vệ để chống bụi, khi đóng mở máy thường sinh ra tia lửa điện làm cháy bụi gỗ.

– Tại buồng sấy gỗ: các đường ống dẫn hơi nóng trực tiếp từ lò đốt vào buồng sấy thường được làm bằng tôn, qua thời gian sử dụng lâu ngày bị hư hỏng tạo các khe hở, tàn lửa sẽ lọt qua làm cháy gỗ đang được sấy. Có nơi các lò đốt được xây bằng gạch không có nắp che chắn nên tàn lửa bay ra làm cháy mùn cưa, gỗ vụn dùng để đốt lò.

– Tại các khu vực phun sơn:

+ Trong quá trình sơn có sử dụng các loại dung môi như dầu, xăng,… thường tạo ra môi trường có nồng độ nguy hiểm cháy, nổ cao. Nếu hệ thống thông gió hoạt động không tốt hoặc bị hư hỏng, các thiết bị điện tại khu vực này không phải là loại thiết bị phòng nổ hoặc khi có nguồn lửa trần sẽ gây ra cháy, nổ;

+ Các thùng chứa sơn làm bằng tôn, trong quá trình sản xuất do bị dịch chuyển ma sát trực tiếp với sàn bê tông tạo ra tia lửa sẽ gây cháy;

+ Các giẻ lau, bìa các tông, bao bì có dính sơn trong các ca sản xuất không được thu dọn ngay khi gặp nguồn lửa gây ra cháy;

+ Đường ống thông gió tại buồng phun sơn không được vệ sinh thường xuyên nên khi có sự cố động cơ của quạt hút sẽ gây ra cháy;

+ Việc để tập trung các chất dễ cháy như sơn, dung môi… với số lượng, khối lượng lớn tại khu vực phun sơn mà không có giải pháp bảo vệ, cách ly cũng là nguồn gây cháy nguy hiểm;

– Do vi phạm nội quy, quy phạm an toàn trong sản xuất gây cháy.

3.Những quy định an toàn về PCCC đối với cơ sở sản xuất chể biến gỗ

- a)Những yêu cầu chung về PCCC đối với cơ sở sản xuất chế biến gỗ:

– Khi xây dựng mới hoặc cải tạo, mở rộng cơ sở sản xuất, chế biến gỗ đều phải chấp hành các tiêu chuẩn, quy định hiện hành về PCCC và phải được cơ quan Cảnh sát PCCC thẩm duyệt về PCCC.

– Phải đảm bảo về khoảng cách an toàn PCCC, bậc chịu lửa, các cấu kiện ngăn cháy, giải pháp chống cháy lan; không sử dụng vật liệu dễ cháy làm trần, vách ngăn, cách nhiệt trong kho và ở nơi sản xuất;

– Phải đảm bảo về giao thông, nguồn nước phục vụ PCCC và phương tiện PCCC tại chỗ của cơ sở;

– Cần bố trí sắp xếp và có biện pháp cách ly hàng hóa vật tư nguy hiểm cháy với nguồn gây cháy và các hàng hóa vật tư khác; nguyên liệu, thành phẩm không được để tồn đọng ở nơi sản xuất;

– Hệ thống điện phải được lắp đặt bảo đảm an toàn và phải phù hợp với đặc điểm nguy hiểm cháy, nổ của từng bộ phận trong cơ sở. Ở phân xưởng phun sơn và những nơi phát sinh nhiều bụi gỗ thì hệ thống điện bắt buộc là loại phòng nổ. Ở các vị trí khác thiết bị điện nên là loại thiết bị phòng nổ.

– Thực hiện tốt các công tác vệ sinh công nghiệp. Các loại phế liệu phải được dọn dẹp thường xuyên và phải đưa ra nơi an toàn, cách xa khu vực sản xuất.

– Nhà máy, xưởng, cơ sở gia công chế biến gỗ phải trang bị phương tiện PCCC theo quy định.

b)Đối với hệ thống điện và thiết bị điên:

– Kiểm tra thường xuyên tình trạng hoạt động của thiết bị điện và hệ thống tải, cấp điện. Kiểm tra thường xuyên nhiệt độ bề mặt của động cơ điện hoặc bộ phận truyền lực và phải ngừng hoạt động đẻ xem xét khi nhiệt độ đó trên 1500 C .

– Trong các công đoạn xẻ, gia công các chi tiết, sơn yêu cầu động cơ điện phải có hộp bảo vệ chống bụi gỗ, phoi bào, mùn cưa rơi vào.

– Thiết bị khởi động máy trong xưởng sản xuất gỗ phải là khởi động từ, không cho phép sử dụng cầu dao làm thiết bị khởi động.

– Phải tách riêng nguồn điện sản xuất, nguồn điện bảo vệ, chiếu sáng sự cố, chỉ dẫn lối thoát nạn và điện phục vụ hệ thống PCCC. Dây điện, cáp điện phải đi trong máng.

– Các thiết bị tiêu thụ điện lắp đặt trong xưởng sản xuất gỗ, khu vực phun sơn của phân xưởng sơn phải là loại thiết bị chống nổ và phải có các thiết bị bảo vệ như Áptomat, cầu dao được lắp đặt trong các tủ, hộp kín.

– Phải trang bị đèn chiếu sáng sự cố trên lối thoát (EXIT) tại các cửa ra vào và đèn chỉ dẫn lối thoát nạn.

- c) Đối với hệ thống thông gió hút bụi và vận chuyển khí thải:

– Trong các hệ thống thông gió, hút bụi và khí thải phải dùng các loại quạt an toàn chống sinh ra tia lửa khi hoạt động cũng như khi có sự cố va chạm. Đường ống thông gió, bụi, khí thải phải có van khóa đóng mở tự động hoặc bằng tay bố trí ở phần hút của động cơ, sau bộ phận lọc bụi.

– Máy hút bụi, khí thải phải bố trí ở phòng riêng cách biệt nằm ngoài xưởng.

- d) Đối với các giải pháp ngăn cháy cho dây chuyền công nghệ:

– Đối với nhà xưởng có bậc chịu lửa II nếu là nhà 1 tầng thì không quy định diện tích sàn giữa hai tường ngăn cháy. Nếu là nhà hai tầng, diện tích sàn tối đa giữa hai tường ngăn cháy là 7.800 m2 ; còn nếu là nhà nhiều tầng thì diện tích tối đa giữa hai tường ngăn cháy là 5.200 m2 ;

– Trong cùng một phòng, buồng, xưởng có các hãng sản xuất khác nhau thì phải có giải pháp phòng nổ và chống cháy lan truyền cục bộ (bọc kín thiết bị, dập cháy cục bộ, thiết bị che chắn…);

– Sàn của các phòng sản xuất có sử dụng hoặc bảo quản chất lỏng dễ cháy phải làm bằng vật liệu không cháy.

- e) Đối với công đoạn sấy gỗ:

– Tường, trần lò sấy gỗ phải làm bằng vật liệu không cháy và phải có giới hạn chịu lửa không được nhỏ hơn 2 giờ ;

– Vật liệu bảo ôn, cách nhiệt của lò sấy phải là loại vật liệu không cháy;

– Các ống dẫn nhiệt là ống nhẵn làm bằng vật liệu không cháy và phải đặt cách vật liệu sấy ít nhất 10 cm. Trên mặt ống phải có lưới sắt bảo vệ chống phế liệu gỗ rơi vào.

– Thường xuyên kiểm tra ống dẫn nhiệt nhằm phát hiện vết nứt, hở, kiểm tra việc cung cấp khí từ bên ngoài; thường xuyên kiểm tra nhiệt độ không khí trong buồng sấy để đảm bảo nhiệt độ sấy quy định không lớn hơn 800C.

– Phải thu dọn buồng sấy, không để phôi bào, mùn cưa , gỗ vụn đọng lại trong buồng sấy trước và sau mỗi lần sấy.

– Việc sắp xếp gỗ trong lò sấy, thời gian sấy phải thực hiện đúng quy định, yêu cầu và quy trình kỹ thuật của từng phương pháp sấy.

- f) Đối với công đoạn sơn:

– Sàn nơi đặt máy, thiết bị công nghệ có sử dụng chất lỏng dễ cháy của khu vực phun sơn phải làm bằng vật liệu không cháy. Dưới bệ máy, thiết bị nêu trên phải có vách chắn bằng vật liệu không cháy chắn chống cháy lan hoặc cháy khay hứng; chiều cao của vách ngăn và diện tích giữa các vách ngăn hoặc chiều cao và diện tích khay hứng phải được nêu rõ trong phần thiết kế công nghệ;

– Tại khu vực sơn phải có hệ thống thông gió cưỡng bức thổi thẳng ra ngoài. Đường ống của hệ thống này phải làm bằng vật liệu không cháy và các thiết bị sử dụng điện như quạt, thiết bị điều khiển, thiết bị chiếu sáng phải là thiết bị phòng nổ;

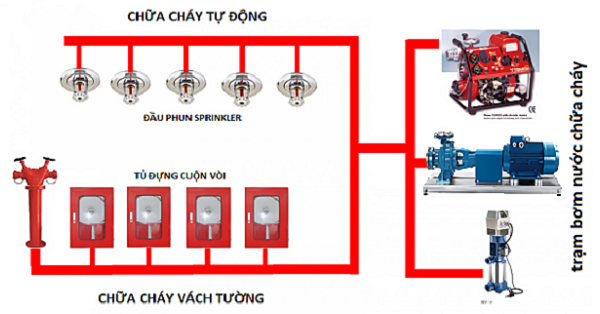

– Phải có giải pháp dập cháy cục bộ (hệ thống chữa cháy tự động bằng nước, bằng bột…. ) cho khu vực phun sơn .

>>> XEM NGAY: HỆ THỐNG CHỮA CHÁY TỰ ĐỘNG

4.Những vấn đề cần lưu ý trong quá trình kiểm tra an toàn PCCC

- a) Kiểm tra hồ sơ PCCC, việc chấp hành các quy định về PCCC và các điều kiện an toàn PCCC chung của cơ sở:

– Kiểm tra thành phần hồ sơ theo dõi, quản lý công tác PCCC, quản lý các hệ thống PCCC, hệ thống kỹ thuật có liên quan đến PCCC và việc thực hiện chế độ thông tin báo cáo về PCCC của cơ sở;

– Kiểm tra tính phù hợp của quy định, nội quy, biển cấm, biển báo, biển chỉ dẫn về PCCC với đặc điểm, tính chất hoạt động của cơ sở;

– Kiểm tra quy định về phân công trách nhiệm, nhiệm vụ công tác phòng cháy và chữa cháy của lãnh đạo và cán bộ, nhân viên làm việc tại cơ sở và việc tổ chức thực hiện;

– Kiểm tra việc thực hiện thẩm duyệt về PCCC đối với công trình thuộc diện thiết kế và thẩm duyệt thiết kế về PCCC (Lưu ý các trường hợp cải tạo, thay đổi công năng sử dụng);

– Kiểm tra việc thực hiện những kiến nghị của Cảnh sát PCCC trong những lần kiểm tra trước;

– Kiểm tra việc ban hành và tổ chức thực hiện các quy định kỹ thuật an toàn về PCCC trong sử dụng, vận hành các máy móc thiết bị có nguy hiểm về cháy, nổ;

– Kiểm tra các điều kiện an toàn PCCC trong bảo quản, vận chuyển, sử dụng vật tư, hang hóa dễ cháy, nổ (lưu ý các nơi sử dụng lửa, phát sinh nhiệt) theo quy định như: giới hạn chịu lửa của kết cấu kho; vật liệu trần, vách ngăn, cách nhiệt; việc sắp xếp vật tư, hàng hóa theo lô, dãy; các giải pháp ngăn cháy tại nơi sản xuất và trong kho; biện pháp cách ly hàng hóa vật tư dễ cháy với nguồn gây cháy….;

Là thiết bị chữa cháy NGON – BỔ – RẺ, bình chữa cháy dạng ném FIRESAVE & FIRESCUE “lên ngôi” ngay từ khi ra mắt thị trường!

>>> XEM NGAY CHI TIẾT SẢN PHẨM : BÌNH CHỮA CHÁY DẠNG NÉM

- Công nghệ Nhật Bản.

- Chữa cháy hiệu quả.

- Thân thiện với môi trường.

- An toàn với con người, vật nuôi và môi trường.

- Thiết kế nhỏ gọn 650ml.

- Hạn sử dụng lên tới 5 năm

- Không cần bảo dưỡng, không cần nạp lại.

- Giá thành hợp lý

- b) Kiểm tra các điều kiện an toàn PCCC trong sản xuất:

– Kiểm tra các điều kiện an toàn về PCCC trong việc pha sơn và phun sơn: (biện pháp, giải pháp bảo vệ, cách ly các chất dễ cháy như sơn, dung môi trong quá trình sản xuất và bảo quản; bảo quản và dự trữ sơn, dung môi tại nơi sản xuất phải có kho chứa riêng biệt; quản lý nguồn lửa, nguồn nhiệt, thiết bị sinh lửa, sinh nhiệt….)

– Kiểm tra việc thực hiện vệ sinh các quạt thông gió, đường ống hút khí thải, việc sắp xếp, thu dọn các giẻ lau, bìa các tông, bao bì có dính sơn, dung môi trong mỗi ca sản xuất.

- c) Kiểm tra các điều kiện về giao thông phục vụ chữa cháy , ngăn cháy, chống cháy lan và thoát nạn:

– Kiểm tra chiều rộng, số lượng đường giao thông dành cho xe chữa cháy hoạt động (đường có chiều rộng ≥4m; các phân xưởng phải có ít nhất 2 lối tiếp cận);

– Kiểm tra các khoảng cách an toàn về PCCC giữa các công trình, giữa công trình với nhà xung quanh, tình trạng vi phạm hoặc lấn chiếm khoảng cách sử dụng trái mục đích như: trông xe, bố trí dây chuyền sản xuất hoặc làm nơi để nguyên vật liệu, thành phẩm có thể dẫn tới cháy lan;

– Kiểm tra khả năng xe chữa cháy tiếp cận để hút nước tại các nguồn nước chữa cháy trong và ngoài cơ sở;

– Kiểm tra độ kín và các giải pháp chống cháy lan đối với rãnh thoát nước và bên ngoài của phân xưởng nơi có sử dụng chất lỏng dễ cháy;

– Kiểm tra việc bố trí sắp xếp nguyên liệu, bán thành phẩm, thành phẩm trong phân xưởng sản xuất và trong kho;

-Kiểm tra số lượng, kích thước của cửa thoát nạn(Tại mỗi phân xưởng phải có ít nhất 2 cửa thoát nạn với kích thước mỗi cửa rộng ≥ 6m và cao ≥ 4m), chiều rộng và hướng thoát của lối thoát nạn(Giữa các dây chuyền có lỗi thoát rộng >2m, các lối thoát này phải được dẫn đến các cửa thoát nạn);

d)Kiểm tra hệ thống điện sản xuất, điện bảo vệ và chiếu sáng sự cố:

-Kiểm tra các điều kiện an toàn hệ thống điện, quy định an toàn khi sử dụng điện của cơ sở: việc thự hiện chế độ kiểm tra, bảo dưỡng định kỳ đối với các thiết bị điện, hệ thông chống sét;

-Kiểm tra theo các điều kiện an toàn về PCCC đối với cơ sở sản xuất, chế biến gỗ quy định tại điểm a mục 3 hướng dẫn này;

-Kiểm tra tiếp địa của các thiết bị sử dụng điện(yêu cầu điện trở của dây tiếp địa nhỏ hơn 2Ω).

e)Kiểm tra hệ thống thông gió:

-Kiểm tra tình trạng hoạt động của hệ thống thông gió tự nhiên tại các nhà xưởng để trành tạo ra môi trường nguy hiểm về cháy, nổ trong quá trình sản xuất;

-Kiểm tra tình trạng hoạt động đối với hệ thống thông gió cục bộ của các xưởng cưa, bào, chà nhám, đánh bóng, sơn và phun sơn.

f)Kiểm tra hệ thống báo cháy, chữa cháy và phương tiện chữa cháy khác:

-Đối với hệ thống báo cháy tự động(nếu có) cần kiểm tra tình trạng hoạt động của hệ thống như: Kiểm tra chức năng của trung tâm báo cháy(báo tình trạng hoạt động, báo lỗi đầu báo, báo đứt dây, báo động bằng âm thanh và ánh sáng, hiện thị vùng, địa chỉ cụ thể(nếu là trung tâm địa chỉ) và các chức năng khác theo thiết kế; kiểm tra hoạt động của đầu báo; kiểm tra nguồn điện cấp cho hệ thống báo cháy(2 nguồn riêng biệt); kiểm tra chế độ kiểm tra, bảo dưỡng định kỳ của cơ sở và điện thoại báo cháy:

-Đối với hệ thống họng nước chữa cháy: Kiểm tra trữ lượng bể nước chữa cháy, nguồn cấp và thời gian bổ sung nước vào bể; kiểm tra hoạt động của các máy bơm chữa cháy(chính và dự phòng) theo thông số kỹ thuật đã thiết kế(áp lực tại điểm cao nhất của ngôi nhà với lưu lượng chữa cháy lớn nhất theo quy định; chế độ khởi động tự động (nếu có) hoặc bằng tay của máy bơm chữa cháy; nguồn điện và các đầu nối của máy bơm chữa cháy).Lưu ý chỉ trang bị máy bơm chữa cháy có động cơ đốt trong khi không có nguồn điện dự phòng, máy bơm phải được đấu nối cố định vào hệ thống và phải đảm bảo hoạt động không chậm quá 3 phút kể từ khi có tín hiệu báo cháy theo quy định của tiêu chuẩn; kiểm tra độ kín của van, số lượng vòi, lăng chữa cháy lắp đặt ở từng họng nước chữa cháy;

-Đối với hệ chữa chay tự động bằng nước Sprinkler(nếu có) cần kiểm tra chế độ hoạt động của bơm chính, bơm bù, các cụm van điều khiển, van tín hiệu, các tín hiệu báo bằng âm thanh và ánh sáng; chế độ kiểm tra, bảo dưỡng định kỳ của cơ sở;

-Kiểm tra các bình chữa cháy cầm tay, di động về số lượng, chủng loại, vị trí bố trí trang bị phù hợp với tính chất hoạt động, loại chất cháy của cơ sở; kiểm tra chất lượng bình và chế độ kiểm tra, bảo dưỡng định kỳ của cơ sở; kiểm tra số lượng, chất lượng các phương tiện PCCC khác phải trang bị theo quy định;

g)Kiểm tra lực lượng PCCC cơ sở:

-Kiểm tra việc bố trí lực lượng PCCC cơ sở theo chế độ làm việc của cơ sở; việc phân công nhiệm vụ, trực đội của đội PCCC cơ sở; việc huy động lực lượng này khi có cháy, nổ xảy ra.

-Kiểm tra việc huấn luyện nghiệp vụ PCCC cho cán bộ, đội viên đội PCCC cơ sở và cán bộ, công nhân, viên chức làm việc trong môi trường có nguy hiểm cháy, nổ;

-Kiểm tra việc tuyên truyền, phổ biến các nội quy, quy định về PCCC và đôn đốc thực hiện các quy định về PCCC, việc hướng dẫn sử dụn các phương tiện chữa cháy đã được trang bị.

-Kiểm tra việc xây dựng, phê duyệt và tổ chức thực tập phương án chữa cháy, xử lý tình huống cháy, nổ xảy ra trong khu vực sản xuất của mình phụ trách trong quá trình sản xuất.

Quá trình kiểm tra phải bám sát các nội dung cần kiểm tra và căn cứ đối chiếu với các tiêu chuẩn, quy định hiện hành để phát hiện cá cơ sở thiếu sót, vi phạm. Khi phát hiện sơ hở thiếu sót phải lập biên bản và có công băn kiến nghị kịp thời. Kiên quyết xử lý đối với các trường hợp vi phạm, những trường hợp sai phạm lớn, nghiêm trọng vượt quá thẩm quyền cần kịp thời báo cáo cấp có thẩm quyền quyết định. Không tự ý bỏ qua, cho phép tồn tại các cơ sở, thiếu sót hoặt khắc phục thiếu sót bằng các giải pháp thay thế không được tiêu chuẩn cho phép.

Các sản phẩm đang được cung cấp tại

Địa Chỉ: 59 Xuân Hồng, P.12, Q.Tân Bình, Tp. Hồ Chí Minh

Hotline 0933.801.891, 0938.100.114

Hotline mặt nạ phòng độc, 0917.337.079